新闻资讯

钛合金铣刀的设计和特征

发布时间:

2022/12/20

钛合金铣刀具有强度高、耐高温、耐磨性好、综合力学性能好等特性,应用领域广泛,但同时具有导热系数低、弹性模量小、比强度高、耐蚀性好等特点,是一种难加工材料。高速切削以低切削力、高加工效率、高加工精度及耐久性等优良特点,广泛应用于制造业。但由于其难加工的特点,实际加工效率和刀具耐久性低,已成为制约制造业发展的瓶颈之一。那么,下面我们就来了解一下钛合金铣刀的设计和特征。

国外许多学者对钛合金的切削特性进行了研究。钛合金铣刀经过大量实验,发现用钛合金铣刀切削628m/minHartungP.D.等人认为连续高速切削钛合金的切削速度不应超过200m/min,对钛合金铣刀具磨损机理进行了深入研究,应用WC-Co基硬质合金和PCD时,刀具中碳与钛合金切屑在界面反应。

国内航空、航天及军工等行业已开展了钛合金铣刀研究与应用,零件以结构件为主,主要解决加工效率和刀具耐久性问题。

钛合金的加工一般使用高速钢刀具,但如果切削速度超过30m/min,硬质合金刀具的切削速度超过60m/min,加工过程就会变得困难。钛合金铣刀切削加工中,当切削速度达到100m/min以上时,进入高速切削范围。目前,国外铣削加工的切削速度一般在100-200m/min范围内,高速切削的应用度较高。

钛合金铣刀设计:

1.结构设计

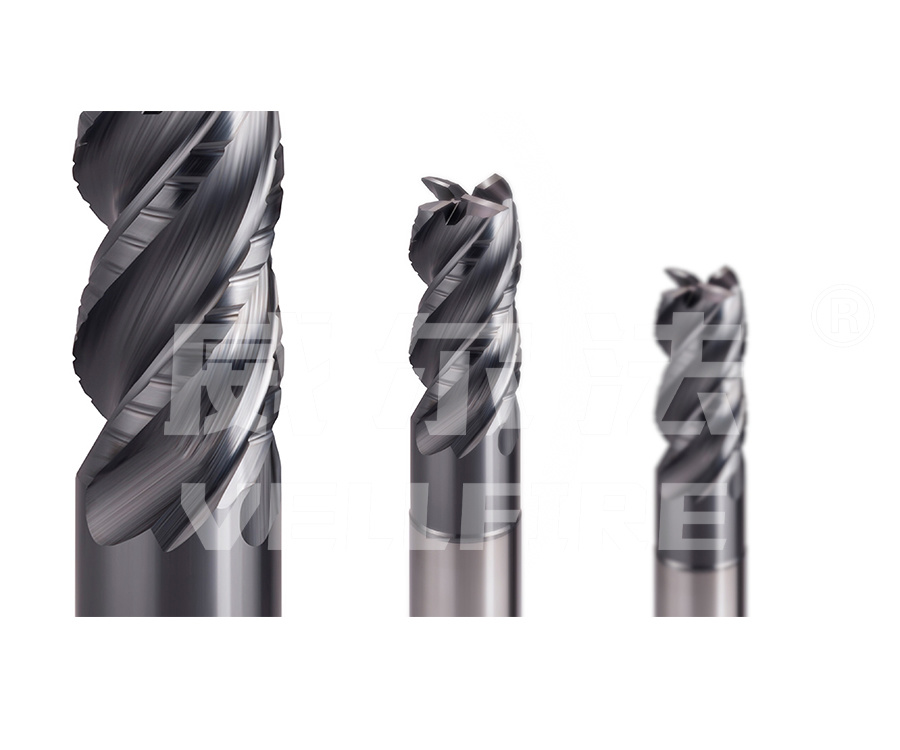

槽型的开发:钛合金铣刀优化前和优化后的槽型。切削钛合金时,在第三变形区域内,刀具与工件的界面磨损比较严重,同时钛合金高于强度,因此切削过程中的切屑和切削力也需要控制。针对这种情况,采用成形磨削技术,优化了槽型设计,兼顾了大容屑空间、排屑空间、刀具刚度和锐利刀具前角。

如果刀具的芯厚不变,即刚性不变,则刀具的槽底变得相当宽,容屑空间变大,排屑阻力变小,刀具的磨损变慢。同时,为了减少切削过程中的振动,提高切削效率,经过理论分析和试验优化,确定了五刃结构。

为了减少切削振动,采用了不等间距设计。为了进一步控制振动,刀具周刃采用双刀片设计前刀面,沿螺旋槽切削偏心后角,保证刀具高速铣削时的动平衡。(a)不等齿结构:b)双刀磨机后刃面

钛合金铣刀特征:

1.基材的选择

超细晶粒硬质合金中WC的粒度小,一般为0.2-0.5m。具有高硬度、高强度、高耐磨性的特点,其硬度一般为90-93HRA,抗弯强度为2000-4000MPa,不易与被加工材料发生相互吸附和扩散作用,适用于钛合金材料的加工。

选择4种硬质合金母材品种,分别为a-K30F、b-K40F、c-K44F、d-K88F。刀具直径规格D20mm,切削参数:切削速度Vc=100m/min,每转进给量f=0.2mm/r,切入深度ap=10mm,切入宽度ae=1mm。切削160min后的刀具磨损情况。

以上介绍的就是钛合金铣刀的设计和特征。如需了解更多,可随时联系我们!我公司有多年的经验,随时期待您的加入。

keywords

最新新闻

2026-03-04

2026-02-22

2026-02-12

2026-02-02